Amint azt eddig is tudjuk, a szűrési technológia életünk és iparunk számtalan területén döntő szerepet játszik,

mindenre hatással van, a belélegzett levegőtől az elfogyasztott vízig és az általunk használt termékekig. Ez egy folyamat

amely elválasztja a lebegő részecskéket a folyadéktól (gáztól vagy folyadéktól) egy porózus gáton, amelyet szűrőnek neveznek.

A szűrés több okból is fontos:

* Tisztítás:

Szennyezőanyagok eltávolítása folyadékokból és gázokból, biztonságossá tétele fogyasztásra vagy különféle folyamatokban való felhasználásra.

* Védelem:

A káros részecskék érzékeny berendezésekbe és rendszerekbe jutásának megakadályozása, megfelelő működésük biztosítása

és meghosszabbítják élettartamukat.

* Környezetvédelem:

Szennyező anyagok eltávolítása a levegőből és a vízből, hozzájárulva a tisztább környezethez.

* Erőforrás helyreállítás:

Értékes anyagok elkülönítése a folyadékoktól, újrafelhasználásuk lehetővé tétele és a hulladék csökkentése.

* Termék minősége:

Annak biztosítása, hogy a termékek megfeleljenek a kívánt tisztasági és tisztasági szabványoknak.

A szűrési technológia területén az elsődleges célunk

két különböző médium:Gáz és Folyadék.

Alapvető fontosságú azonban annak felismerése, hogy nem minden gáz és folyadék egyforma, és mint ilyenek, testreszabott

szűrési módszerekaz optimális tisztaság és minőség biztosítása érdekében. Ez a személyre szabott megközelítés kulcsfontosságú a legjobb eléréséhez

lehetséges gáz vagy folyadék a későbbiekbengyártási folyamatok.

Különböző típusú gázok és folyadékok speciális szűrési technikáinak megértésével és megvalósításával,

jelentősen tudjukfokozzuk gyártási törekvéseink hatékonyságát és eredményességét.

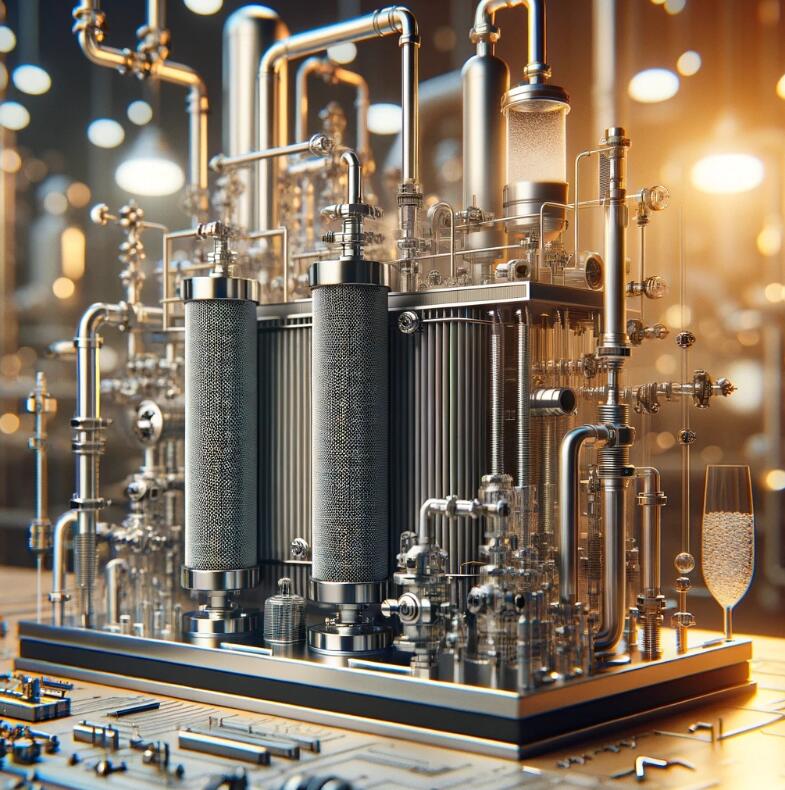

Gázszűrés

A gázszűrés a nem kívánt részecskék és szennyeződések eltávolításának folyamata a gázáramból. Ez játszik

létfontosságú szerepet tölt be különböző alkalmazásokban, mint például a levegő tisztításában, az ipari gázfeldolgozásban és az érzékenyek védelmében

felszerelés. Íme a gázszűrési technológiák fő típusai:

1. Mechanikus szűrők:

Ezek a szűrők méretük alapján rögzítik a részecskéket. Általában olyan hálót vagy membránt használnak, amelynek pórusai vannak

kisebbek, mint az eltávolítandó részecskék. Ahogy a gáz áthalad a szűrőn, a részecskék csapdába esnek

a membrán felületén.

A mechanikus szűrők típusai:

* Mélységi szűrők:

Ezek vastag, rostos szerkezetűek, amelyek megfogják a részecskéket a rétegeikben.

Hatékonyak a nagyobb részecskék eltávolítására, de nagy nyomásesést mutathatnak.

* Membránszűrők:

Ezek vékony, porózus membránnal rendelkeznek, amely lehetővé teszi a gázmolekulák áthaladását, miközben megtartja a nagyobb részecskéket.

Általában hatékonyabbak, mint a mélységi szűrők, és kisebb a nyomásesésük.

2. Adszorpciós szűrők:

Ezek a szűrők olyan anyagokat használnak, mint az aktív szén a molekulák befogására. Az adszorbens anyag nagy

felület pórusokkal, amelyek vonzzák és megtartják a gázmolekulákat. Ahogy a gáz áthalad a szűrőn,

a nem kívánt molekulák az adszorbens felületére adszorbeálódnak.

Adszorpciós szűrők típusai:

* Aktív szén szűrők:

Ezek az adszorpciós szűrők leggyakoribb típusai. Az aktív szén a

rendkívül porózus anyag, amely sokféle gázt képes adszorbeálni.

* Molekulaszűrő szűrők:

Ezek zeolit anyagokat használnak specifikus molekulák szelektív adszorbeálására.

3. Vegyi szűrők:

Ezek a szűrők reaktív anyagokat használnak a káros gázok semlegesítésére. A kémiai reakció átalakítja a

káros gázt egy ártalmatlan termékké, amely biztonságosan kiengedhető vagy ártalmatlanítható.

A vegyi szűrők típusai:

* Súroló szűrők: Ezek folyékony oldatot használnak a nem kívánt gáz felszívására és reakcióba hozására.

* Kemiszorpciós szűrők: Ezek szilárd anyagokat használnak a nem kívánt gázzal való reakcióhoz és a nem kívánt gáz eltávolításához.

A gázszűrés alkalmazásai:

* Légtisztítás:

Por, allergének és szennyeződések eltávolítása a beltéri és kültéri levegőből.

* Ipari gázfeldolgozás:

A szennyeződések elkülönítése az olajtól és a gáztól tiszta üzemanyagok előállítása érdekében.

* Az érzékeny berendezések védelme:

A káros részecskék érzékeny berendezésekbe való bejutásának megakadályozása.

* Orvosi alkalmazások:

Tiszta levegő biztosítása az orvosi eljárásokhoz.

* Környezetvédelem:

Szennyező anyagok eltávolítása az ipari kibocsátásokból.

A megfelelő gázszűrési technológia kiválasztása számos tényezőtől függ, többek között:

* Az eltávolítandó részecskék mérete és típusa

* A kívánt tisztasági szint

* A gáz áramlási sebessége

* A folyamat költsége és összetettsége

Fontos, hogy konzultáljon egy képzett szűrési szakemberrel, hogy meghatározza az Ön számára legmegfelelőbb szűrőtípust

konkrét igények.

Folyadékszűrés

A folyadékszűrés a nem kívánt részecskék és szennyeződések eltávolításának folyamata a folyadékáramból.

Különféle alkalmazásokhoz nélkülözhetetlen, beleértve a vízkezelést, a vegyi feldolgozást, valamint az élelmiszer- és

italgyártás. Íme a folyadékszűrési technológiák fő típusai:

1. Felületi szűrők:

Ezek a szűrők megfogják a részecskéket a szűrőközeg felületén. Általában hálót vagy képernyőt használnak

pórusok, amelyek kisebbek, mint az eltávolítandó részecskék. Ahogy a folyadék áthalad a szűrőn, a részecskék

beszorulnak a képernyő felületére.

Felületi szűrők típusai:

* Képernyőszűrők:

Ezek a legegyszerűbb típusú felületi szűrők. Nyílásokkal ellátott fémhálóból készülnek

amelyek elég nagyok ahhoz, hogy átengedjék a folyadékot, de elég kicsik ahhoz, hogy megfogják a nagy részecskéket.

* Patronos szűrők:

Ezek papírból, szövetből vagy más anyagból készült redőzött szűrőanyagot tartalmaznak.

Különféle pórusméretekben kaphatók a különböző méretű részecskék eltávolítására.

2. Mélységi szűrők:

Ezek a szűrők felfogják a részecskéket a szűrőanyag mátrixán belül. Általában vastag anyagból készülnek,

rostos anyagok, amelyek megfogják a részecskéket a rétegeikben. A mélységi szűrők hatékonyan távolítják el a kicsiket

részecskék, de nagy nyomásesésük lehet.

A mélységi szűrők típusai:

* Mélységi szűrők:Ezek olyan anyagokból készülnek, mint a cellulóz, üvegszál vagy szintetikus szál.

Hatékonyak sokféle szemcseméret eltávolítására, beleértve a baktériumokat és vírusokat is.

* Sebszűrők:Ezek úgy készülnek, hogy egy szálas anyagot egy mag köré tekernek.

Különféle méretben és pórusméretben kaphatók.

3. Membránszűrők:

Ezek a szűrők vékony membránokat használnak meghatározott pórusmérettel, hogy csak a pórusoknál kisebb molekulákat engedjenek be

átmenni. Hatékonyak a nagyon kis részecskék eltávolítására, beleértve a baktériumokat, vírusokat,

és oldott molekulák.

A membránszűrők típusai:

* Mikroszűrés:

0,1-10 mikron pórusméretűek, és baktériumok, paraziták és más nagy részecskék eltávolítására szolgálnak.

* Ultraszűrés:

0,01-0,1 mikron pórusméretűek, és vírusok, fehérjék és más kisebb részecskék eltávolítására szolgálnak.

* Nanoszűrés:

0,001-0,01 mikron pórusméretűek, és az oldott molekulák, például sók és cukrok eltávolítására szolgálnak.

* Fordított ozmózis:

a legkisebb pórusméretű membránszűrők (0,0001 mikron), és szinte eltávolítják

minden oldott molekula vízből.

A folyadékszűrés alkalmazásai:

* Vízkezelés:

Szennyeződések eltávolítása ivóvízből, szennyvízkezelés.

* Vegyi feldolgozás:

Reagensek, termékek és katalizátorok szétválasztása kémiai reakciók során.

* Élelmiszer- és italipar:

Italok tisztázása és tisztítása, szilárd anyagok eltávolítása az olajokból,és elválasztó alkatrészeket

az élelmiszer-feldolgozásban.

* Gyógyszergyártás:

Gyógyszerek sterilizálása és biológiai termékek tisztítása.

* Olaj- és gázfeldolgozás:

Víz és egyéb szennyeződések elválasztása olajtól és gáztól.

A megfelelő folyadékszűrési technológia kiválasztása számos tényezőtől függ, többek között:

* Az eltávolítandó részecskék mérete és típusa

* A kívánt tisztasági szint

* A folyadék áramlási sebessége

* A folyadék és a szűrőanyag kémiai összeférhetősége

* A folyamat költsége és összetettsége

Ezért fontos, hogy konzultáljon egy képzett szűrési szakemberrel, hogy meghatározza az Ön számára legmegfelelőbb szűrőtípust

konkrét igények.

Különleges gázok és speciális folyadékok szűrése

A speciális gázok és folyadékok szűrése veszélyes tulajdonságaik miatt egyedülálló kihívást jelent,

magas tisztasági követelmények vagy összetett összetételek. Íme a kihívások és

az érintett megoldások:

Kihívások:

* Korrozív vagy reakcióképes gázok és folyadékok:

Ezek károsíthatják a hagyományos szűrőanyagokat, és speciális anyagokat, például Hastelloy-t vagy PTFE-t igényelnek.

* Magas tisztasági követelmények:

Az olyan iparágakban, mint a gyógyszeripar és a félvezetőgyártás, még a nyomokban előforduló szennyeződések is jelentős mértékben előfordulhatnak

befolyásolja a termék minőségét.

Az ilyen magas tisztasági szintek elérése és fenntartása szigorú szűrési módszereket igényel.

* Összetett kompozíciók:

Egyes folyadékok több összetevőt tartalmaznak, amelyek különböző méretűek és tulajdonságokkal rendelkeznek,

bonyolultabbá téve az elválasztást és a szűrést.

Megoldások:

* Speciális anyagok:

Korrózióálló anyagokból, például fémötvözetekből, polimerekből, például PTFE-ből (teflon) vagy kerámiából készült szűrők

ellenáll a kemény vegyszereknek és az agresszív környezetnek.

* Szigorú szűrési módszerek:

Az olyan technikák, mint a többlépcsős szűrés, az ultraszűrés és a nanoszűrés magas tisztasági szintet érhetnek el

a legkisebb részecskék és szennyeződések eltávolításával is.

* Fejlett szűrő kialakítások:

A pontos pórusméretű membránszűrők vagy a speciálisan kialakított patronok szelektíven eltávolíthatók

konkrét alkatrészek méretük és tulajdonságaik alapján.

* Folyamatvezérlés és felügyelet:

A nyomás, az áramlási sebesség és a tisztasági szint valós idejű monitorozása segít az optimális teljesítmény és

időben történő beavatkozás bármilyen eltérés esetén.

* Adszorpció és kémiai szűrés:

Azokban az esetekben, amikor összetett elválasztásra van szükség, további technikák, például adszorpció aktiválttal

szén- vagy vegyi szűrők alkalmazhatók bizonyos szennyeződések eltávolítására.

Fejlett szűrési technológiák:

* Gázkromatográfia:

Különleges adszorbens anyaggal töltött oszlop segítségével elkülöníti és azonosítja a gázkeverékek illékony komponenseit.

* Nagy teljesítményű folyadékkromatográfia (HPLC):

Magas nyomást használ a folyadékok összetevőinek szétválasztására az állófázissal való kölcsönhatásuk alapján.

* Membrán desztilláció:

Membránokat használ az összetevők illékonyságuk alapján történő elkülönítésére, lehetővé téve a nagy tisztaságú folyadékok energiahatékony elválasztását.

* Elektrosztatikus csapadék:

Elektromos mezőt alkalmaz a részecskék feltöltésére, vonzza őket a gyűjtőlemezekhez és hatékonyan eltávolítja őket a gázáramból.

Példák speciális gázokra és folyadékokra:

* Hidrofluorsav:

Erősen korrozív, speciális PTFE szűrőket igényel.

* Félvezető gyártási vegyszerek:

Rendkívül nagy tisztaság szükséges, ami többlépcsős szűrést tesz szükségessé szigorú ellenőrzés mellett.

* Biogyógyszerek:

Érzékeny a szennyeződésekre, és speciális szűrőket igényel a tisztításhoz.

* Mérgező gázok:

A biztonság érdekében speciális szűrőkre és kezelési eljárásokra van szükség.

Fontosság:

A speciális gázok és folyadékok hatékony szűrése kulcsfontosságú a biztonság, a minőség és a teljesítmény biztosítása szempontjából

különböző folyamatok az iparágakban. A nem megfelelő szűrés a termék szennyeződéséhez vezethet,

berendezések károsodása, biztonsági kockázatok és környezeti kockázatok.

Magas hőmérsékletű és nagynyomású gázszűrés

A magas hőmérsékletű és nagynyomású (HTHP) gázszűrés egyedülálló kihívásokat jelent a szélsőséges körülmények miatt.

speciális tervezési és anyagi megfontolásokat igénylő feltételek.

Íme a legfontosabb szempontok bontása:

Tervezési szempontok:

* Nyomásállóság:

A szűrőházaknak és -elemeknek jelentős nyomást kell ellenállniuk deformáció vagy szakadás nélkül.

* Hőmérséklet tolerancia:

Az anyagoknak meg kell őrizniük szilárdságukat és integritásukat magas hőmérsékleten anélkül, hogy megolvadnának vagy leromlanak.

* Korrózióállóság:

A szűrőelemeknek ellenállónak kell lenniük a szűrt gáz által okozott korrózióval szemben.

* Áramlási hatékonyság:

A tervezésnek minimalizálnia kell a nyomásesést, miközben meg kell őriznie a magas szűrési hatékonyságot.

* Tisztíthatóság és regenerálhatóság:

Egyes szűrők tisztítást vagy regenerálást igényelnek a teljesítmény fenntartásához, és a tervezésnek alkalmazkodnia kell ezekhez a folyamatokhoz.

Anyagi szempontok:

* Fémötvözetek:

A rozsdamentes acél, a Hastelloy és az Inconel nagy szilárdságuk, hőállóságuk és korrózióállóságuk miatt gyakoriak.

* Kerámia:

Az alumínium-oxid, a cirkónium-oxid és a szilícium-karbid ideálisak a rendkívül magas hőmérsékletekhez, és kiváló vegyszerállóságot biztosítanak.

* Üvegszálak:

A boroszilikát üvegszálak magas hőmérséklet-állóságot és jó szűrési hatékonyságot biztosítanak.

* Speciális polimerek:

A PTFE és más nagy teljesítményű polimerek olyan speciális alkalmazásokhoz használhatók, amelyek vegyi ellenállást és rugalmasságot igényelnek.

Technológiai innovációk:

Számos innovatív technológia jelent meg a HTHP gázszűrés kihívásainak kezelésére:

* Kerámia szűrőelemek:

Ezek magas hőmérséklet-állóságot (1800 °C-ig) biztosítanak, és meghatározott pórusméretekkel tervezhetők

a kívánt szűrési teljesítmény eléréséhez.

A porózus fémporokból készült szűrők nagy szilárdságot és jó hőállóságot biztosítanak,

és hatékonyan tisztítható és regenerálható.

* Öntisztító szűrők:

Ezek olyan mechanizmusokat tartalmaznak, mint a visszafelé pulzáló vagy fordított áramlás, hogy automatikusan eltávolítsák a felgyülemlett anyagot

szennyeződések, csökkentve a karbantartási igényeket.

* Membránszűrők:

A magas hőmérsékletnek ellenálló, pontos pórusmérettel rendelkező membránok használhatók a nagy hatékonyság érdekében

meghatározott gázkomponensek szűrése.

Példák a HTTP-szűrőkre:

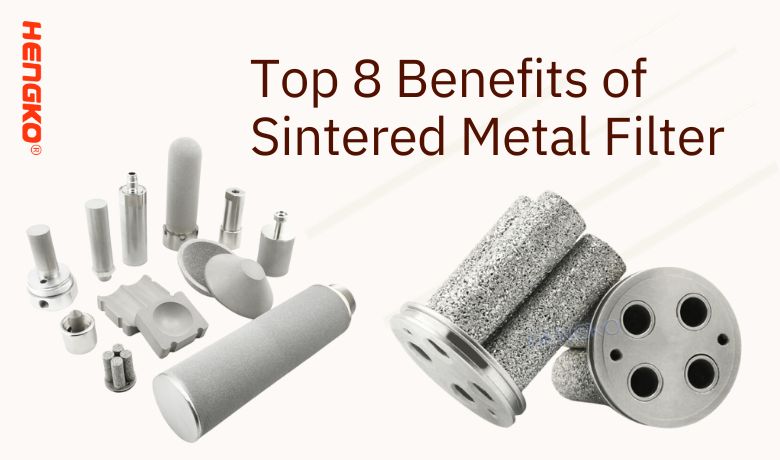

- Szinterezett fém szűrők:

- Kerámia szűrőelemek:

- Magas hőmérsékletű membránszűrők:

Alkalmazások:

A HTHP gázszűrés kulcsfontosságú a különböző iparágakban:

* Áramtermelés:

A részecskék eltávolítása a gázturbina bemeneti levegőjéből a turbinák védelme és a hatékonyság javítása érdekében.

* Vegyi feldolgozás:

Forró gázok és gőzök szűrése kémiai reakciókban a szennyeződések eltávolítása és a termékminőség biztosítása érdekében.

* Petrolkémiai ipar:

A finomítási és feldolgozási műveletekből származó gázáramok összetevőinek leválasztása.

* Acél- és fémipar:

Kemencékből és égetőkből származó forró füstgázok szűrése a levegőszennyezés szabályozására.

* Repülőgép:

Az érzékeny berendezések védelme a portól és a szennyeződésektől magas hőmérsékletű környezetben.

Következtetés:

A magas hőmérsékletű és nagynyomású gázszűrés gondos tervezést és kiválasztását igényel

anyagok a biztonságos és hatékony működés érdekében.

A kihívások megértésével és a fejlett technológiák felhasználásával az iparágak hatékonyan tudnak működni

HTHP gázok szűrője különféle alkalmazásokhoz,hozzájárulva a jobb teljesítményhez, környezeti

védelem és üzembiztonság.

Magas hőmérsékletű és nagynyomású folyadékszűrés

A magas hőmérsékletű és nagynyomású (HTHP) folyadékok egyedülálló kihívást jelentenek a szűrés terén

szélsőséges körülmények, amelyek jelentősen befolyásolhatják a folyamatot.

Íme a legfontosabb nehézségek és megoldások lebontása:

Kihívások:

* Viszkozitás változás:

A hőmérséklet emelkedésével a folyadékok viszkozitása csökken, ami megkönnyíti bizonyos szennyeződések bejutását

hogy áthaladjon a szűrőn.

* Hőtágulás:

Mind a folyadék, mind a szűrőelemek különböző sebességgel tágulnak a hőmérséklet-változások miatt, potenciálisan

befolyásolja a szűrési teljesítményt és szivárgást okoz.

* Nyomáshatások:

A nagy nyomás tömörítheti a szűrőanyagot, csökkentve a porozitást és a szűrési hatékonyságot. Ezenkívül

feszültséget okozhat a szűrőházon és a tömítéseken, ami potenciális meghibásodásokhoz vezethet.

* Kémiai kompatibilitás:

A magas hőmérséklet és nyomás növelheti a folyadék kémiai reakcióképességét, ami speciális igényt igényel

anyagok a szűrőhöz, hogy biztosítsák annak integritását és megakadályozzák a szennyeződést.

* Korrózió:

A magas hőmérséklet, nyomás és potenciálisan korrozív folyadékok kombinációja felgyorsíthatja a korróziót

szűrőalkatrészek, csökkentve azok élettartamát és veszélyeztetve a teljesítményüket.

Megoldások és technikák:

E kihívások leküzdésére számos megoldást és technikát alkalmaznak a HTHP folyadékszűrésben:

* Speciális szűrőanyag:

Magas hőmérsékletnek ellenálló anyagok, például rozsdamentes acél háló, szinterezett fémpor és kerámia

szálakat használnak, hogy ellenálljanak a szélsőséges körülményeknek.

* Többlépcsős szűrés:

Több különböző pórusméretű szűrő megvalósítása különböző részecskeméreteket kezelhet és érhet el

magas általános hatékonyság.

* Hőmérséklet szabályozás:

A stabil hőmérséklet fenntartása a szűrési folyamat során segít csökkenteni a hőhatásokat

tágulási és viszkozitási változások.

* Nyomásálló házak:

A nagy szilárdságú anyagokból, például rozsdamentes acélból vagy titánból készült robusztus házakat arra tervezték

ellenáll a nagy nyomásnak és megakadályozza a szivárgást.

* Vegyszerálló tömítések:

Speciális anyagokból, például teflonból vagy vitonból készült tömítéseket használnak a kompatibilitás biztosítása érdekében

speciális folyadék, és megakadályozza a szivárgást még magas hőmérsékleten és nyomáson is.

* Öntisztító szűrők:

Ezek olyan mechanizmusokat tartalmaznak, mint a visszafelé pulzáló vagy fordított áramlás a felgyülemlett szennyeződések eltávolítására

automatikusan, csökkentve a karbantartási igényeket és biztosítva az egyenletes teljesítményt.

Példák a HTHP folyadékszűrőkre:

* Szinterezett fém szűrők:

* Kerámia szűrőelemek:

* Fémhálós szűrők:

* Magas hőmérsékletű membránszűrők:

Alkalmazások:

A HTHP folyadékszűrés létfontosságú szerepet játszik számos iparágban:

* Vegyi feldolgozás:

Összetevők szétválasztása kémiai reakciókban, szilárd anyagok és szennyeződések kiszűrése.

* Petrolkémiai ipar:

Kőolaj és földgáz feldolgozása, szennyeződések kiszűrése további feldolgozás előtt.

* Áramtermelés:

Gőz és víz szűrése kazánokban és turbinákban a hatékonyság javítása és a berendezések károsodásának megelőzése érdekében.

* Acél- és fémipar:

Olvadt fémek és ötvözetek szűrése a szennyeződések eltávolítása és a kívánt tulajdonságok elérése érdekében.

* Élelmiszer- és italipar:

Folyadékok sterilizálása és szennyeződések eltávolítása a termék biztonságának és minőségének biztosítása érdekében.

Következtetés:

A magas hőmérsékletű és nagynyomású folyadékok szűrése speciális technológiát és körültekintést igényel

figyelembe véve a szélsőséges körülményeket. A megfelelő megoldások és technikák megvalósításával,

A HTHP szűrés különböző iparágakban hatékonyan végezhető, biztosítva a termék minőségét, biztonságát, ill

működési hatékonyság.

És a végén felsorolunk néhány speciális gáz- és folyadékszükségletet a szűréshez

Szűrést igénylő speciális gázok és folyadékok az ipari gyártásban

Különleges gázok:

* Hidrofluorsav (HF):

Erősen korrozív a legtöbb anyagra, speciális teflon (PTFE) vagy egyéb szűrőket igényel

rezisztens polimerek.

* Szilán (SiH4):

Tűzveszélyes és piroforos, speciális kezelési eljárásokat és szűrőket igényel

biztonságos működés.

* Klór (Cl2):

Mérgező és korrozív, speciális anyagokat igényel, mint például a Hastelloy vagy az Inconel a szűrőkhöz és a kezelőberendezésekhez.

* Ammónia (NH3):

Mérgező és korrozív, rozsdamentes acélból vagy más ellenálló anyagból készült szűrőket igényel.

* Hidrogén-szulfid (H2S):

Erősen mérgező és gyúlékony, speciális szűrőket és biztonsági óvintézkedéseket igényel.

* Kén-dioxid (SO2):

Korrozív és mérgező, rozsdamentes acélból vagy más ellenálló anyagból készült szűrőket igényel.

Különleges folyadékok:

* Nagy tisztaságú vegyszerek:

A félvezető- és gyógyszeriparban használatos, rendkívül magas tisztasági szintet és

speciális szűrők, például membránszűrők vagy többlépcsős szűrőrendszerek.

* Biogyógyszerek:

Érzékeny a szennyeződésekre, és speciális szűrőket igényel a tisztításhoz és a termékminőség biztosításához.

* Olvadt fémek és ötvözetek:

A magas hőmérséklet és a megszilárdulás lehetősége speciális, tűzálló anyagokból készült szűrőket igényel, mint pl

kerámiák vagy magas hőmérsékletű ötvözetek.

* Olvadt sók:

Erősen korrozív, és speciális anyagokat igényel, mint például a Hastelloy vagy az Inconel a szűrőkhöz és a kezelőberendezésekhez.

* Zagyok és paszták:

A magas viszkozitás és a koptató hatás speciális szűrőkialakítást és anyagokat igényel a hatékony szűrés érdekében

és megakadályozza az eltömődést.

* Mérgező és veszélyes folyadékok:

Speciális kezelési eljárások és szűrők szükségesek, amelyek megakadályozzák a szivárgást és a káros anyagoknak való kitettséget.

Jegyzet:

Ez a lista nem teljes, és a szűrést igénylő speciális gáz vagy folyadék konkrét típusától függ

az adott ipari gyártási folyamat.

Van speciális gáz- vagy folyadékszűrési projektje?

A HENGKO tisztában van azzal, hogy minden szűrési kihívás egyedi, különösen, ha különleges kezelésről van szó

gázok és folyadékok. A szűrők egyedi igényeknek megfelelő testreszabásában szerzett szakértelmünk megkülönböztet minket az iparágban.

Ha speciális szűrési megoldásokra van szüksége, készséggel állunk rendelkezésére. Legyen szó egyedi alkalmazásról

vagy kihívásokkal teli környezetben, csapatunk fel van szerelve az Ön igényeinek megfelelő szűrők tervezésére és gyártására

pontos követelmények.

Ne hagyja, hogy a szűrési kihívások lelassítsák. Forduljon hozzánk OEM-ért (Eredeti Equipment Manufacturer)

olyan szolgáltatások, amelyek az Ön projektje egyedi igényeihez vannak szabva.

Lépjen kapcsolatba velünk még ma a címenka@hengko.com hogy megvitassuk projektjét, és hogyan segíthetünk elképzelései megvalósításában.

Elkötelezettek vagyunk a kiváló minőségű, testreszabott szűrés biztosítása mellettmegoldások, amelyek segítenek az optimális eredmény elérésében.

Feladás időpontja: 2023. december 08