Sziasztok, bőrrajongók! Ma a pórusméret témájában merülünk el, és hogy miért olyan fontos megérteni. Talán hallottál már a pórusokról, de tényleg tudod, miért olyan fontos a pórusméret? Olvass tovább, hogy megtudd!

Mik azok a pórusok?

A szűrőelemekkel összefüggésben a pórusok a szűrőanyagon belüli kis nyílások vagy csatornák, amelyek lehetővé teszik a folyadékok vagy gázok áthaladását, miközben felfogják a szilárd részecskéket vagy szennyeződéseket.

A szűrőelemek célja a szennyeződések és szennyeződések eltávolítása a folyadékokból vagy gázokból, a szűrő hatékonyságát pedig nagyrészt a szűrőanyagon belüli pórusok mérete és eloszlása határozza meg.

A pórusméretet jellemzően mikronban mérik, a kisebb pórusméretek pedig a kisebb részecskék nagyobb kiszűrésének képességét jelzik. A rendkívül kis pórusméretű szűrőnek azonban alacsonyabb az áramlási sebessége is, ami befolyásolhatja az általános hatékonyságot.

A különböző típusú szűrőelemek különféle anyagokat és pórusszerkezeteket használhatnak meghatározott szűrési célok elérése érdekében, mint például egy bizonyos méretű részecskék eltávolítása vagy a különböző típusú folyadékok szétválasztása. A szokásos szűrőanyagok közé tartozik a cellulóz, a polipropilén és a különféle típusú membránok vagy hálók.

Mi a pórusméret?

Most, hogy tudjuk, mik a pórusok, beszéljünk a méretükről. A pórusméret a bőrben lévő nyílás átmérőjére utal. A pórusok mérete 0,2 mikrométernél kisebbtől 0,5 milliméternél nagyobbig terjedhet. Ez elég nagy tartomány! A pórusméret egy speciális, poreométer nevű eszközzel mérhető, amely kamera és szoftver segítségével elemzi a bőr felszínét.

Miért fontos a pórusméret az ipari szűrőrendszerben?

A pórusméret fontos szempont az ipari szűrőrendszereknél, mert ez határozza meg, hogy milyen típusú részecskék és szennyeződések távolíthatók el hatékonyan a folyadék- vagy gázáramból. A szűrőben lévő pórusok mérete határozza meg a részecskék maximális méretét, amelyek áthaladhatnak rajta.

Ha a pórusméret túl nagy, a részecskék és a szennyeződések átjuthatnak a szűrőn, és a végtermékben maradhatnak. Ezzel szemben, ha a pórusméret túl kicsi, a szűrő eltömődhet vagy túl gyorsan elszennyeződhet, ami csökkenti a hatékonyságát, és gyakoribb karbantartást vagy cserét igényel.

Ezért a szűrőrendszer megfelelő pórusméretének kiválasztása kulcsfontosságú a végtermék kívánt tisztasági és tisztasági szintjének biztosításában. A pórusméretet az adott alkalmazás alapján kell megválasztani, figyelembe véve az eltávolítandó részecskék méretét és típusát, a folyadék vagy gáz áramlási sebességét és egyéb releváns tényezőket.

Tehát valójában sok iparágban, speciális szűrőrendszerben a legtöbb különböző pórusméretű elemre van szükség, majd segít nekünk kiszűrni bizonyos szennyeződéseket az anyagainkból.

Hogyan lehet OEM pórusméretet megadni porózus szűrőelemekhez?

A porózus szűrőelemek OEM (Original Equipment Manufacturer) pórusmérete általában magában foglalja a szűrő pórusméretének testreszabását, hogy megfeleljen egy adott alkalmazás vagy iparág speciális igényeinek. A porózus szűrőelemek OEM pórusméretéhez a következő lépéseket lehet megtenni:

Határozza meg a konkrét követelményeket:

A porózus szűrőelemek OEM pórusméretének meghatározásánál az első lépés az alkalmazás speciális követelményeinek meghatározása, beleértve az eltávolítandó részecskék méretét és típusát, az áramlási sebességet és minden egyéb releváns tényezőt.

Válassza ki a megfelelő anyagot:

A szűrőelem létrehozásához használt anyag befolyásolhatja annak pórusméretét. Válasszon olyan anyagot, amely testreszabható a kívánt pórusméret eléréséhez.

A gyártási folyamat testreszabása:

Az alkalmazott gyártási eljárástól függően a szűrőelem pórusmérete testreszabható lehet. A gyártók különböző technikákat alkalmazhatnak, például szinterezést, maratást vagy kémiai gőzleválasztást a kívánt pórusméret eléréséhez.

Tesztelje a szűrőelemet:

Miután a szűrőelemet testreszabták a kívánt pórusméret eléréséhez, meg kell vizsgálni, hogy megfelel-e a szükséges előírásoknak. Ez magában foglalhatja a részecskeeltávolítási hatékonyság, a nyomásesés és egyéb tényezők tesztelését.

A pórusméret optimalizálása:

A vizsgálati eredmények alapján előfordulhat, hogy a pórusméretet tovább kell optimalizálni a kívánt szűrési hatékonyság és áramlási sebesség eléréséhez.

Összességében a porózus szűrőelemek OEM pórusmérete megköveteli az adott alkalmazási és gyártási folyamatok alapos mérlegelését a kívánt szűrési hatékonyság és termékteljesítmény elérése érdekében. A legjobb eredmény érdekében fontos, hogy egy jó hírű gyártóval dolgozzon együtt, aki jártas az egyedi szűrőelemek gyártásában.

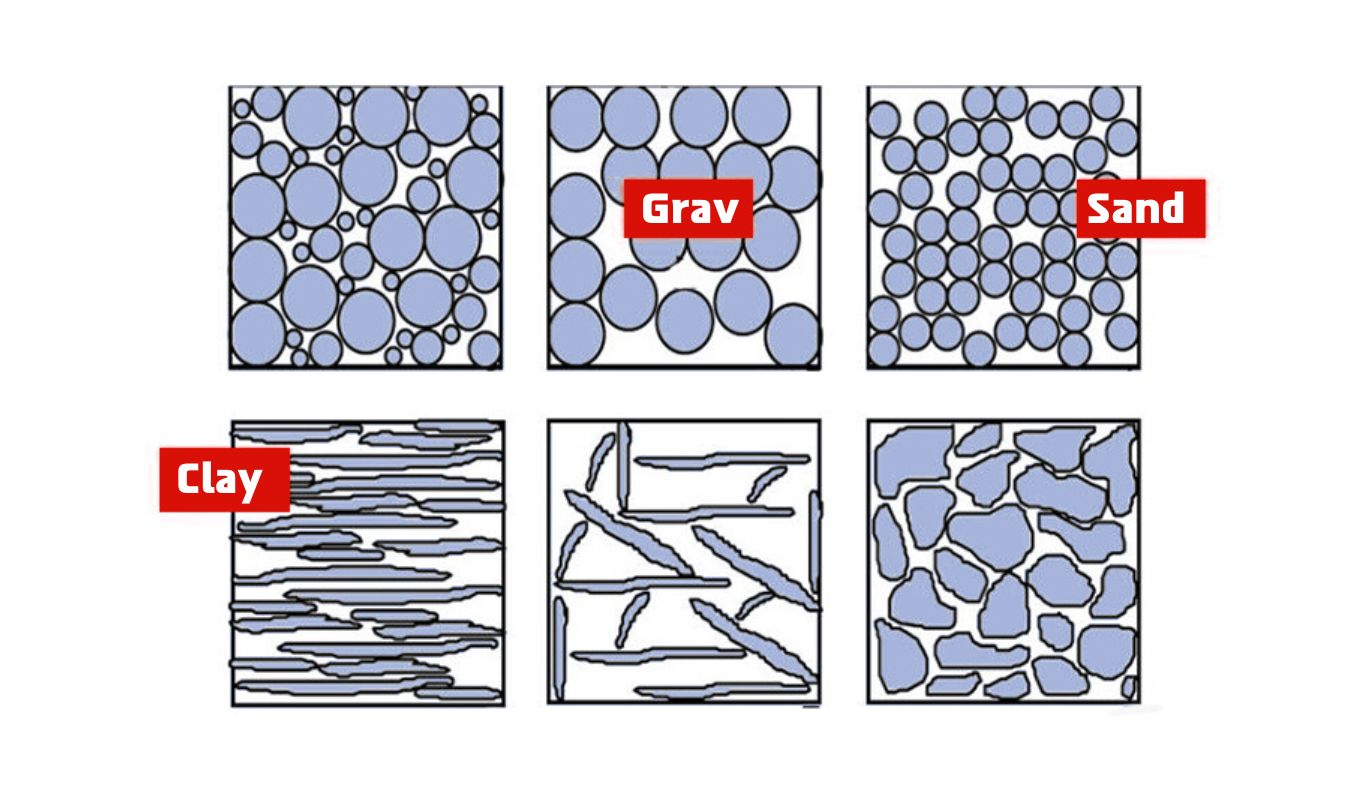

milyen pórusforma jobb a szűrőhöz?

A szűrő leghatékonyabb pórusalakja az adott alkalmazástól és a szűrendő részecskéktől függ. Általában a pórusok alakjának képesnek kell lennie arra, hogy hatékonyan befogja és megtartsa a részecskéket, miközben lehetővé teszi a folyadék vagy gáz megfelelő áramlását.

Például az olyan mikroszűrő alkalmazásokban, ahol a cél a 0,1 mikronnál nagyobb részecskék eltávolítása, az aszimmetrikus pórusformák, például a kúpos vagy kúpos pórusok hatékonyabbak, mert kanyargós pályát hozhatnak létre, amely növeli a részecskék befogásának esélyét.

Másrészt a nanoszűrési alkalmazásokban, ahol a 0,001 mikronnál kisebb részecskék eltávolítása a cél, a hengeres vagy egyenes oldalú pórusok hatékonyabbak, mivel nagyobb áramlási sebességet és kisebb részecske-akkumulációt tesznek lehetővé.

Végső soron a leghatékonyabb pórusforma a szűrési alkalmazás speciális követelményeitől, valamint a szűrendő részecskék méretétől és típusától függ.

A porózus fémszűrő jobb vagy a PE szűrő?

Az, hogy a porózus fémszűrő vagy a PE (polietilén) szűrő a jobb, az alkalmazás speciális követelményeitől és a szűrendő anyagok tulajdonságaitól függ. Íme néhány kulcsfontosságú tényező, amelyet figyelembe kell venni a porózus fémszűrők és a PE szűrők közötti választás során:

Kémiai kompatibilitás:

A porózus fémszűrők általában vegyszerállóbbak, mint a PE szűrők, így jobban alkalmasak agresszív vagy korrozív vegyszerek szűrésére. A PE szűrők azonban különféle minőségű polietilénből készülhetnek, hogy javítsák kémiai kompatibilitásukat.

Hőmérsékletállóság:

A porózus fémszűrők jobban ellenállnak a magas hőmérsékletnek, mint a PE szűrők, amelyek meglágyulhatnak vagy deformálódhatnak magasabb hőmérsékleten. Ez a porózus fémszűrőket jobb választássá teszi olyan alkalmazásokhoz, amelyek magas hőmérsékletű folyadékokat vagy gázokat tartalmaznak.

Mechanikai szilárdság:

A porózus fémszűrők általában erősebbek és tartósabbak, mint a PE szűrők, így jobban megfelelnek az olyan alkalmazásokhoz, amelyek nagynyomású szűrést vagy koptató anyagok szűrését igénylik.

Szűrés hatékonysága:

A PE szűrők bizonyos alkalmazásoknál magasabb szűrési hatásfokkal rendelkezhetnek, mivel kisebb pórusmérettel készülhetnek, mint a porózus fémszűrők. A porózus fémszűrők azonban testreszabhatók úgy, hogy meghatározott pórusmérettel és geometriával rendelkezzenek a kívánt szűrési hatékonyság elérése érdekében.

Költség:

A porózus fémszűrők jellemzően drágábbak, mint a PE szűrők, különösen egyedi tervezéseknél vagy kis gyártási sorozatoknál. A PE szűrők ezzel szemben költséghatékonyabbak és széles körben elérhetőek.

Összefoglalva, mind a porózus fémszűrőknek, mind a PE szűrőknek megvannak a maga előnyei és hátrányai a konkrét alkalmazási követelményektől függően. A kettő közötti választás során fontos alaposan mérlegelni a kémiai kompatibilitást, a hőmérsékletállóságot, a mechanikai szilárdságot, a szűrési hatékonyságot és a költségeket.

Porózus szűrők alkalmazása ? Fém szinterezett szűrők ?

A porózus szűrőket számos alkalmazásban használják, ahol a folyadékot vagy a gázt szűrni kell a szennyeződések vagy részecskék eltávolításához. Íme a porózus szűrők néhány általános alkalmazása:

Vízkezelés:

A porózus szűrőket általában vízkezelő rendszerekben használják a szennyeződések, például üledék, baktériumok és vírusok eltávolítására. Különféle környezetben használhatók, beleértve a települési víztisztító telepeket, a lakossági vízszűrő rendszereket és a felhasználási szűrőberendezéseket.

Vegyi feldolgozás: A porózus szűrőket vegyi feldolgozási alkalmazásokban használják a szennyeződések vagy szennyeződések eltávolítására a folyadékokból és gázokból. Ez magában foglalja az olyan alkalmazásokat, mint az oldószerszűrés, a katalizátor visszanyerése és a gáztisztítás.

Étel és ital:

A porózus szűrőket az élelmiszer- és italiparban használják a szennyeződések, baktériumok és egyéb szennyeződések eltávolítására folyadékokból, például gyümölcslevekből, sörből és borból.

Gyógyszerészet és biotechnológia: Porózus szűrőket a gyógyszer- és biotechnológiai iparban használnak folyadékok és gázok sterilizálására, részecskék kiszűrésére, valamint fehérjék és egyéb biomolekulák elkülönítésére.

Autóipar és repülőgépipar:

A porózus szűrőket az autóiparban és a repülőgépiparban használják olyan alkalmazásokhoz, mint például a motor levegőbeszívó szűrői és az utastér levegőszűrői.

A fém szinterezett szűrők egy speciális típusú porózus szűrő, amely fémporból készül, amelyet szintereztek (melegítettek és préseltek), hogy szilárd anyagot hozzon létre egymással összekapcsolt pórusokkal. Íme néhány általános alkalmazási terület a szinterezett fémszűrőknek:

Olaj és gáz:

A szinterezett fémszűrőket általában az olaj- és gáziparban használják a szennyeződések és szennyeződések eltávolítására olyan folyadékokból, mint a kőolaj, a földgáz és a hidraulikus folyadékok.

Repülőgép:

A szinterezett fémszűrőket repülési alkalmazásokban használják, mint például az üzemanyagszűrés, a hidraulikus rendszer szűrése és a levegőszűrés.

Orvosi eszközök: A szinterezett fémszűrőket orvosi eszközökben, például lélegeztetőgépekben és oxigénkoncentrátorokban használják a részecskék és baktériumok kiszűrésére.

Ipari szűrés: A szinterezett fémszűrőket különféle ipari szűrési alkalmazásokban használják, például vízkezelésben, vegyi feldolgozásban és szennyvízkezelésben.

Autóipar:

A szinterezett fémszűrőket autóipari alkalmazásokban használják, például üzemanyag- és olajszűrésben.

Így az egyre többen ismert pórusmérethez és egyre több szűrőrendszerhez használja a szinterezett fém illesztőket a jobb pórusméret-struktúra miatt.

Tudjon meg többet a pórusméretről, kérjük, forduljon hozzánk e-mailbenka@hengko.com, 48 órán belül visszaküldjük.

Feladás időpontja: 2023.02.02