-

Rozsdamentes acélból készült porózus zsugorfólia, házi sörfőző készülékhez

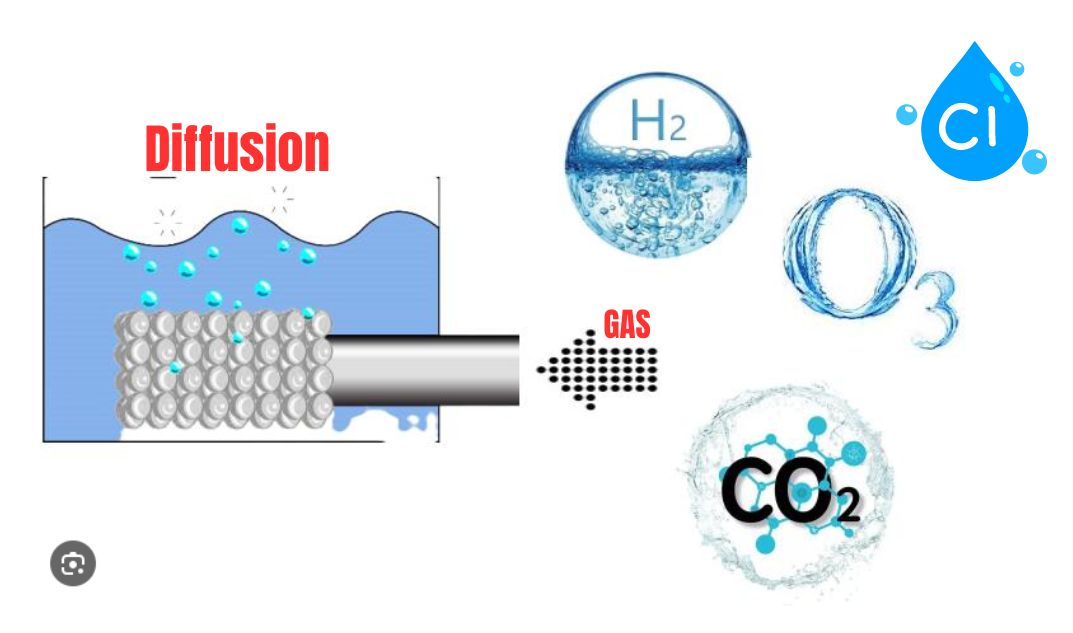

A HENGKO szinterezett permetezők több ezer apró póruson keresztül vezetnek gázokat a folyadékokba, és sokkal kisebb és nagyobb számú buborékokat hoznak létre, mint a fúrt csöveknél...

Részletek megtekintése -

Rozsdamentes acél Sparger 2 mikronos rozsdamentes acél karbonátos diffúziós kő baktériumok számára...

Bemutatjuk a HENGKO innovatív szinterezett permetezőit – a végső megoldást a hatékony gáz-folyadék érintkezéshez számos iparágban. Spargereink Önt használják...

Részletek megtekintése -

Közvetlenül telepített porózus fém in-line spárgacső kis buborékokat generál

A HENGKO szinterezett permetezők több ezer apró póruson keresztül vezetnek gázokat a folyadékokba, és sokkal kisebb és nagyobb számú buborékokat hoznak létre, mint a fúrt csöveknél...

Részletek megtekintése -

Szinterezett porózus mikronos rozsdamentes acél szórófejek házi készítésű borsörlé sör szerszámok bárhoz...

A HENGKO szinterezett permetezők több ezer apró póruson keresztül vezetnek gázokat a folyadékokba, és sokkal kisebb és nagyobb számú buborékokat hoznak létre, mint a fúrt csöveknél...

Részletek megtekintése -

A mikrospargerek növelik a gáztranszfert és javítják a bioreaktorok upstream reaktorainak hozamát

Bemutatjuk a HENGKO szinterezett permetezőket – a tökéletes megoldás a gázok könnyű folyadékokba juttatására! Innovatív porlasztóink több ezer apró po...

Részletek megtekintése -

Tartályba épített fém porózus szórófejek a gázelnyelés növelésére

A HENGKO szinterezett permetezők több ezer apró póruson keresztül vezetnek gázokat a folyadékokba, és sokkal kisebb és nagyobb számú buborékokat hoznak létre, mint a fúrt csöveknél...

Részletek megtekintése -

Mikro spargers buborékos levegőztető kő bioreaktor összeszereléséhez

A HENGKO mikro permetezői csökkentik a buborékok méretét és növelik a gázátvitelt, hogy csökkentsék a gázfogyasztást és javítsák a reaktor hozamát. A HENGKO spargerek beépíthetők...

Részletek megtekintése -

Szinterezett rozsdamentes acél 316L mikro légpermetező és sörfőző diffúzor szénsavas ózon ...

Terméknév Specifikáció SFB01 D1/2''*H1-7/8'' 0,5um 1/4''-es horgóval SFB02 D1/2''*H1-7/8'' 2um 1/4''-es szárral SFB03 D1 /2''*H1-7/8'' 0,5u...

Részletek megtekintése -

316 literes rozsdamentes acél porózus permetezőcső szinterezett csúcs fermentációs edény tartozékokhoz

Ez a 316 literes, rozsdamentes acél szinterezett hegy a permetezőcső végéhez rögzíthető, különböző pórusméretekben kapható. Az 5 10 15 50 100 pórusú frit a ...

Részletek megtekintése -

SFB02 2 mikronos szinterezett rozsdamentes acél mikro porózus légbefúvók, bennem használt...

Terméknév Specifikáció SFB02 D1/2''*H1-7/8'' 2um, 1/4'' Barb HENGKO szénsavas kő élelmiszer-minőségű...

Részletek megtekintése -

Nitrogéntartalmú bor Tool Diffusion Professzionális Hatékony levegőztetés Stone Beer Brewage 316L...

Terméknév Specifikáció SFB01 D1/2''*H1-7/8'' 0,5um 1/4''-es horgóval SFB02 D1/2''*H1-7/8'' 2um 1/4''-es szárral SFB03 D1 /2''*H1-7/8'' 0,5um...

Részletek megtekintése -

SFC02 2 mikronos MFL Carbonation Sparger Inline diffúziós kő víz buborékolásához/buborékolásához...

A hidrogénes víz tiszta, erős és hidront tartalmazó. Segít megtisztítani a vért és mozgatni a vért. Sokféle betegséget megelőzhet és javíthat...

Részletek megtekintése -

Szinterezett rozsdamentes acél 316L mikro légpermetező és sörkarbonátos ózonbuborék st...

A szinterezett levegőkő diffúzorokat gyakran használják porózus gázok befecskendezésére. Különböző pórusmérettel rendelkeznek (0,5-100 um), lehetővé téve a kis buborékok átáramlását...

Részletek megtekintése -

Szinterezett rozsdamentes acél 316L levegőztető szénsavas kő levegő kő ózon levegő permetező 0....

A HENGKO szénsavas kő az élelmiszer-minőségű legjobb 316L rozsdamentes acél anyagból készült, egészségesebb, praktikus, tartós, magas hőmérsékletnek ellenálló és...

Részletek megtekintése -

házi sör készlet szénsavas kő levegő permetező levegőztető kő diffúzió használt hidr...

A szinterezett levegőkő diffúzorokat gyakran használják gázelosztásra és levegőztetésre. A pórusméretek széles skálájával rendelkeznek 0,2 mikrontól 120 mikronig, lehetővé téve...

Részletek megtekintése -

A légpárnás buborékos diffúzor szénsavas kövek a leggyorsabb módszert az infúzióhoz...

A HENGKO diffúziós köveket vagy „karbonizációs köveket” általában a sörlé erjedés előtti levegőztetésére használják, ami elősegíti a fermen egészséges indulását...

Részletek megtekintése -

Rozsdamentes acél 316L SFC04 házi főzet 1,5"-os Tri Clamp rögzítő 2 mikronos diffúziós kő ai...

A HENGKO szinterezett permetezők több ezer apró póruson keresztül vezetnek gázokat a folyadékokba, és sokkal kisebb és nagyobb számú buborékokat hoznak létre, mint a fúrt csöveknél...

Részletek megtekintése -

nagy tételek hidrogén áteresztő mikrobuborékos ózonos befúvó diffúzor barkácsolás otthoni főzéshez...

1. Jobb, mint egy hordót rázni! 2. Eleged van abból, hogy kiszámíthatatlan módon szénsavasod a sörödet? Feltekered a PSI-t a hordóban, megrázod, és vársz...

Részletek megtekintése -

Porózus fém technológiai szűrők, mikro permetezők hidrogénezett olajgyártáshoz

Termékleírás A szinterezett levegőkő diffúzorokat gyakran használják porózus gáz befecskendezésére. Különböző pórusméretekkel rendelkeznek (0,5 um és 100 um között), lehetővé téve a kis buborékokat...

Részletek megtekintése

A porózus fémgáz Sparger 5 fő jellemzői?

A porózus fém gázpermetező fő jellemzői a következők:

1. Hatékony gázelosztás:

Az apró pórusok biztosítják a gáz egyenletes és hatékony eloszlását a folyadékban.

Ez azért valósul meg, mert a gázbuborékok kénytelenek kisebb méretűre feltörni, mint

átmennek a sokon

a permetező kis pórusai. Fúrt csövek pl.

nem tudja elérni ezt az egyenletes eloszlást és nagyobb buborékokat termelni.

2. Megnövelt felület:

A kisebb buborékok nagyobb felületet jelentenek a gáz-folyadék kölcsönhatáshoz.

Ez azért fontos, mert javítja a tömegtranszferen alapuló folyamatok hatékonyságát

a gáz és a folyadék között,

mint például az oxigenizáció a fermentációban vagy a levegőztetés a szennyvízkezelésben.

3. Nagy tartósság:

A porózus fém permetezők jellemzően szinterezett rozsdamentes acélból készülnek,

ami ellenáll a magas hőmérsékletnek,

korrózió és kopás.

Ezáltal az igényes ipari alkalmazások széles körében használhatók.

4. Testreszabható pórusméret:

A permetező pórusainak mérete a gyártási folyamat során szabályozható.

Ez lehetővé teszi a felhasználók számára, hogy olyan permetezőt válasszanak, amely a kívánt méretű buborékokat állítja elő az adott alkalmazáshoz.

5. Dugulásállóság:

A pórusok egyenletes eloszlása a fém szórófejekben kevésbé teszi ki őket

eltömődés a többi nagyobb nyílású permetezőhöz képest.

A szinterezett porózus gázsparger típusai

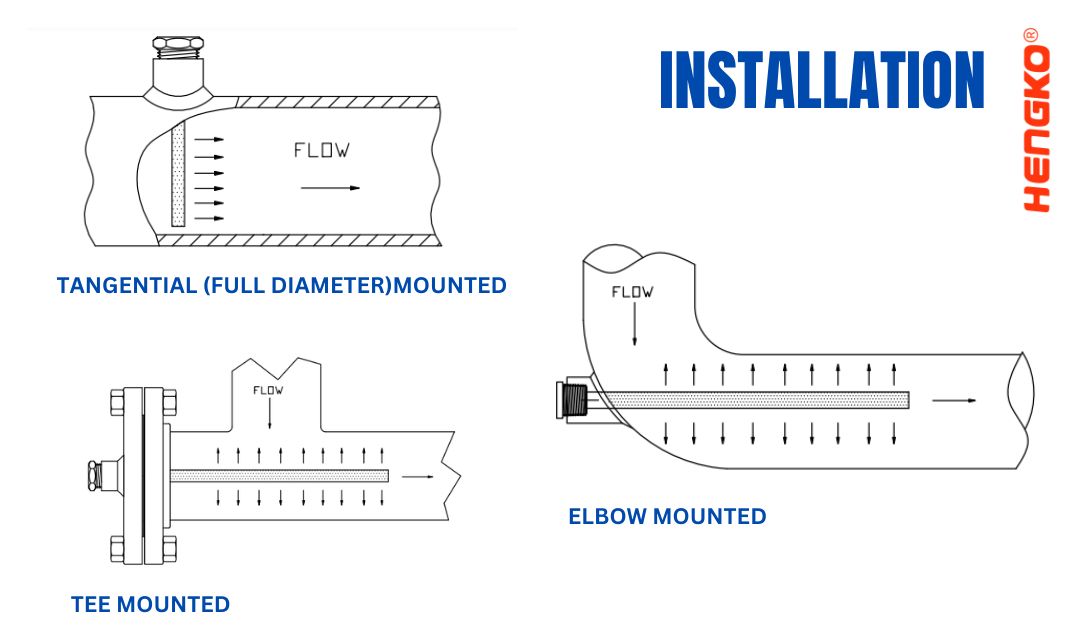

* Végszerelvény típusok:

A szinterezett porózus gázpermetezők különféle végszerelvényekkel vannak felszerelve, beleértve a hatszögletű fejeket, a tüskés szerelvényeket, az MFL-t,

NPT menetek, Tri-Clamp szerelvények és egyéb hegesztőfejek.

Ezek a szerelvények rugalmas telepítést tesznek lehetővé a rendszer sajátos követelményei alapján. Az optimális tartósság érdekében

és a teljesítmény, a 316 literes rozsdamentes acél ajánlott a legtöbb gázpermetező alkalmazáshoz.

*Multi-Sparger rendszerek:

Ha egyetlen permetező nem tudja elérni a kívánt gázelnyelést, több permetező kombinálható a javítás érdekében

gázdiffúzió és tömegátadás. Ezek a multi-sparger rendszerek különböző konfigurációkban rendezhetők,

például gyűrűk, keretek, lemezek vagy rácsok a hatékonyság maximalizálása érdekében. Ezen túlmenően ezek a szórófejek többféleképpen is felszerelhetők

különböző módokon, az egységoldali szereléstől a kereszttartós karimás szerelésig, rugalmasságot biztosítva a különböző folyamatkövetelményekhez.

Miért használjon porózus fémgáz-spargert a Sparger rendszeréhez?

A porózus fém gázpermetezők számos kulcsfontosságú előnye miatt kiváló választás a permetezőrendszerekhez:

1.Maximális felület a tömegszállításhoz:

A szinterezett fém gázszórókat úgy tervezték, hogy finom buborékokat állítsanak elő, amelyek jelentősen növelik a

gáz-folyadék érintkezési terület.

A finom buborékterjedés növeli a tömegátvitel hatékonyságát, így ezek a permetezők ideálisak

hatékony gázeloszlást és -abszorpciót igénylő alkalmazásokhoz.

2. Robusztus felépítés:

A szinterezett fémszerkezet kiváló mechanikai szilárdságot biztosít, lehetővé téve, hogy a permetező ellenálljon

zord körülmények. Ez a tartósság megbízható teljesítményt biztosít még kihívásokkal teli üzemi környezetben is.

3. Hőmérséklet és korrózióállóság:

A szinterezett fém permetezők hőmérséklet- és korrózióállóak, így széles körben alkalmazhatók

ipari folyamatok, beleértve azokat is, amelyek korrozív közegeket vagy magas hőmérsékletet foglalnak magukban.

Ez a rugalmasság hozzájárul a hosszabb élettartamhoz és a karbantartási költségek csökkenéséhez.

4.Konzisztens és egyenletes gázszórás:

A porózus fém permetezőket úgy tervezték, hogy egyenletes, egyenletesen eloszlatott gázt biztosítsanak a folyadékban.

Ez az egyenletes diszperzió optimalizálja a permetezési folyamatot, ami nagyobb hatékonyságot és hatékonyságot eredményez

különféle gáz-folyadék műveletek.

A porózus fémgáz permetezők használatával nagy hatékonyságot érhet el a permetezésben, megnövelt tartóssággal

és a teljesítmény, ami jobb folyamateredményeket és alacsonyabb működési költségeket eredményez.

Milyen gázt jó használni Porózus fémgáz Sparger?

A porózus fém gázszórók valójában meglehetősen sokoldalúak, és sokféle gázzal használhatók. Íme, miért:

* Anyagkompatibilitás:

A kulcsfontosságú tényező a gáz kompatibilitása azzal a fémmel, amelyből a permetező készül. Általában porózus fém szórófejek

szinterezett rozsdamentes acélból készülnek (mint például a 316L-es minőség), amely sokféle gáznak ellenáll.

*Fókuszban a Sparger tervezési és folyamatigényei:

Mindaddig, amíg a gáz nem erősen korrozív a fémre, maga a permetező valószínűleg jól fog működni.

A porózus fém permetező gázának kiválasztásakor a fő hangsúlyt az adott alkalmazásra kell helyezni

és a kívánt eredményt.

Íme néhány példa:

* Általános gázok:

Levegőt, oxigént, nitrogént, szén-dioxidot és hidrogént gyakran használnak porózus fém permetezőkhöz.

különféle iparágak, mint például a fermentáció, a szennyvízkezelés és a vegyi feldolgozás.

*Fókuszban a folyamat:

A gáz kiválasztása a folyamattól függ. Például oxigént használnak levegőztetésre fermentációs tartályokban,

míg a nitrogént inert gáz befújására használhatják a nem kívánt reakciók megelőzése érdekében.

Tehát ha nem biztos egy adott gázt illetően, mindig a legjobb, ha konzultál a permetező vagy vegyi anyag gyártójával.

mérnököt, hogy biztosítsa az alkalmazás kompatibilitását és optimális teljesítményét.

Gyakran Ismételt Kérdések (GYIK)

A porózus gázpermetezők egyre népszerűbbek a különböző ipari folyamatokban, köszönhetően a gáz folyadékokba történő átvitelének hatékonyságának.

Íme néhány gyakran feltett kérdés a porózus gázszórókkal kapcsolatban, valamint részletes válaszok:

1. Mi az a porózus gázszóró?

A porózus gázszóró egy olyan eszköz, amellyel gázt juttatnak folyadékba. Általában fémporból, például rozsdamentes acélból készül, amely szinterezési folyamaton megy keresztül, hogy merev szerkezetet hozzon létre apró pórusok hálózatával. Ezek a pórusok lehetővé teszik, hogy a gáz átfolyjon a permetezőn, és nagyon kis buborékok formájában szétszóródjon a folyadékban. A porózus gázpermetezőket szinterezett vagy soros permetezőknek is nevezik.

2. Hogyan működik a porózus gázszóró?

A porózus gázszóró funkciójának kulcsa a kialakításában rejlik. A gáz nyomás alá kerül, és áthalad a permetező számos mikroszkopikus pórusain. Amint a gáz kilép ezekből a pórusokból, a folyadékba nyíródik, és nagyszámú nagyon finom buborékot képez. Minél kisebb a buborék mérete, annál nagyobb a gáz-folyadék érintkezési felület. Ez a megnövekedett felület jelentősen növeli a tömegátadási sebességet, vagyis a gáz hatékonyabban oldódik a folyadékban.

3. Milyen előnyei vannak a porózus gázszóró használatának?

A porózus gázpermetezők használatának számos előnye van a hagyományos permetezési módszerekkel szemben:

* Fokozott gázelnyelés:

A finomabb buborékok képződése nagyobb gáz-folyadék érintkezési felületet eredményez, ami gyorsabb és többet tesz lehetővé

hatékony gázoldódás a folyadékban.

*Csökkentett gázfogyasztás:

A javított tömegátadási sebességnek köszönhetően kevesebb gázra van szükség a kívánt telítési szint eléréséhez

a folyadékban. Ez költségmegtakarítást és kisebb környezetterhelést jelent.

* Továbbfejlesztett keverés:

A permetező által generált finom buborékok turbulenciát idézhetnek elő, és javíthatják a keveredést a folyadékban,

egységesebb folyamathoz vezet.

*Sokoldalúság:

A porózus gázpermetezők gázok és folyadékok széles skálájával használhatók, így készíthetők el

különféle alkalmazásokhoz alkalmas.

*Tartósság:

A porózus gázszórók készítéséhez használt anyagok, mint például a rozsdamentes acél, kiválóak

vegyszerállóság és mechanikai szilárdság, hosszú élettartamot biztosítva.

4. Mik a Porous Gas Sparger alkalmazásai?

A porózus gázpermetezőket számos iparágban és folyamatban alkalmazzák, beleértve:

*Erjesztés:

Oxigén befújása a fermentlébe, hogy elősegítse a sejtnövekedést és a termékhozamot a biogyógyszer- és bioüzemanyag-gyártásban.

* Szennyvízkezelés:

A szennyvíz levegőztetése oxigén vagy levegő segítségével a szerves szennyező anyagokat lebontó mikroorganizmusok szaporodásának elősegítése érdekében.

* Vegyi feldolgozás:

Különféle gázok befújása reakciókhoz, sztrippelési műveletekhez és edények behelyezéséhez.

* Élelmiszer- és italipar:

Italok szénsavasítása CO2 befúvásával és oxigén befúvatása olyan folyamatokhoz, mint a haltenyésztés.

*Gyógyszeripar:

Permetezés az oldott oxigén szintjének szabályozására a bioreaktorokban sejttenyészetekhez és gyógyszergyártáshoz.

5. Hogyan válasszuk ki a megfelelő porózus gázsütőt?

Számos tényezőt kell figyelembe venni, amikor porózus gázszórót választunk az adott alkalmazáshoz:

* Építési anyag:

Az anyagnak kompatibilisnek kell lennie a használt gázzal és folyadékkal, és ellenállónak kell lennie a jelen lévő korrozív vegyi anyagokkal szemben.

A rozsdamentes acél tartóssága és vegyszerállósága miatt gyakori választás.

*Porozitás és pórusméret:

A porozitás határozza meg a gáz áramlási sebességét a permetezőn keresztül, míg a pórusméret befolyásolja a buborék méretét.

A kisebb pórusméretek finomabb buborékokat hoznak létre, és növelik a gáz-folyadék érintkezési felületet,

de nagyobb nyomáseséshez is vezethet.

*Sparger mérete és forma:

A permetező méretének és alakjának meg kell felelnie a tartálynak vagy edénynek, amelybe helyezni fogják,

megfelelő gázeloszlás biztosítása a folyadékban.

*Csatlakozás típusa:

Fontolja meg, hogy milyen típusú szerelvény vagy csatlakozás szükséges a permetezőnek a meglévő csőrendszerébe való integrálásához.

Konzultáljon egy beszállítóval, aki műszaki útmutatást tud nyújtani és különféle porózus gázpermetező lehetőségeket kínál

speciális igényei alapján ajánlott.